что такое статическое и динамическое оборудование

Общие требования

6.6.1.1Нагрузки от технологического оборудования подразделяются на статические и динамические.

6.6.1.2Размещение оборудования на проектируемых перекрытиях зданий и сооружений выполняется с учетом рассчитанных в проекте статических и динамических нагрузок от оборудования. Данные для расчета этих нагрузок приводятся в технической характеристике и в стройзадании завода-изготовителя на поставляемое предприятиям оборудование.

6.6.1.3При проектировании выполняется расчет опорных нагрузок на фундаменты и восприятие этих нагрузок перекрытиями, определяется масса фундаментов, их армокаркас и устройство закрепляющих анкерных болтов.

6.6.2 Статические нагрузки

6.6.2.1 Статическая нагрузка в строительной механике − это нагрузка, направление и место приложения которой изменяется во времени столь незначительно, что при расчете сооружений, их принимают не зависящими от времени и поэтому пренебрегают влиянием сил инерции, обусловленных такой нагрузкой. К статической нагрузке относится собственный вес сооружения, оборудование крупных узлов и деталей.

6.6.2.2 Статические нагрузки – это рассредоточение общей массы оборудования, узлов, деталей его опорной поверхности на опорную поверхность полов, перекрытий фундаментов в спокойном состоянии.

6.6.2.3 Расчетное напряжение в фундаментных болтах при статической нагрузке рекомендуется принимать 90 МПа.

6.6.2.4 Допускаемое статическое давление на основание принимать, МПа:

слабые грунты − 0,15;

средней прочности грунты − 0,15-0,35;

прочие грунты − 0,35-0,6.

6.6.2.5 Фундаменты под оборудование (машину) рассчитываются таким образом, чтобы амплитуда колебаний подошвы фундамента в любом случае не превышала 0,1 − 0,2 мм, а для особо ответственных сооружений − 0,05 мм.

6.6.2.6 При заложении фундамента на глубину до 4 метров от поверхности земли, допускаемое давление на грунт не должно превышать, МПа:

слабый глинистый − 0,1;

сухой малоуплотненный песок − 0,2;

плотный глинистый, крупный плотный песок − 0,4;

скалистый, каменный, крупный песок, гравий − 0,6.

6.6.2.7Масса фундамента G (т), рассчитывается по формуле:

где а − коэффициент нагрузки на фундамент, зависящий от типа машины;

Коэффициент «а» для конусных дробилок рекомендуется принимать равным 2,5-3.

Отношение массы оборудования (т) к объему фундамента (м 3 ) должно быть в пределах 1:(3-5).

6.6.3 Динамические нагрузки

6.6.3.1 Динамические нагрузки – это нагрузки, характеризующиеся быстрым изменением во времени значения, направления или точки приложения и вызывающие в элементах конструкций перекрытий, фундаментах, полов, грунтов значительные силы инерции.

6.2.3.2 Динамическое воздействие вертикальных нагрузок от дробильного и обогатительного оборудования и механизмов определяют путем умножения нормативных значений статических нагрузок на фундаменты и перекрытия на коэффициент динамичности, приведенный в таблице 6.22

| Наименование оборудования | Коэффициент динамичности |

| Дробилки конусные, щековые и молотковые | |

| − вертикальная нагрузка | 5,0 |

| − горизонтальная нагрузка, равная 10% от веса машины | 2,0 |

| Дробилки молотковые | |

| − вертикальная нагрузка | 3,0 |

| − горизонтальная импульсная нагрузка, равная 50% от веса машины | 2,5 |

| Мельницы шаровые, ММС | 2,5 |

| Классификаторы | 1,5 |

Продолжение таблицы 2.22

| Наименование оборудования | Коэффициент динамичности |

| Конвейеры: | |

| − средняя часть, концевые станции и разгрузочные тележки | 1,3 |

| − приводные станции | 1,5 |

| − натяжные станции | 1,0 |

| Насосы центробежные | |

| − 750 об/мин | 1,6 |

| − 1000 об/мин | 2,0 |

| − 1500 об/мин | 3,0 |

| Грохоты вибрационные | 4,0 |

| Вращающиеся печи | 2-2,5 |

| Вентиляторы центробежные | |

| − 750 об/мин | 1,35 |

| − 1000 об/мин | 1,60 |

| − 1500 об/мин | 2,25 |

| Компрессоры горизонтальные и вертикальные | 5,0 |

| Кран мостовой электрический грейферный | 1,2 |

| Питатели тарельчатые, пластинчатые и маятниковые | 1,5 |

| Питатели лотковые | |

| − вертикальная нагрузка | 1,5 |

| − горизонтальная нагрузка | 2,0 |

| Пластинчатые транспортеры и их приводы | 1,5 |

| Пневматические винтовые насосы | 1,5 |

| Редукторы | 1,2 |

| Рукавные фильтры | 1,2 |

| Сушильные барабаны | 1,5 |

| Скрубберы промывочные | 3,0 |

| Тельферы | 1,1 |

| Упаковочные машины | 1,2 |

| Фильтры барабанные и дисковые | 1,1 |

| Холодильники | 1,5 |

| Цепные транспортеры | 1,2 |

| Конец таблицы 6.22 | |

| Наименование оборудования | Коэффициент динамичности |

| Питатели шлама | 1,2 |

| Шнеки транспортные, разгрузочные, смесительные, просеивающие | 1,2 |

| Элеваторы ковшовые | 1,3 |

| Электрофильтры (встряхивающие устройства) | 1,2 |

| Примечание: Приведенные в табл. 23 значения коэффициента динамичности заимствованы из «Временных указаний по определению технологических нагрузок при проектировании рудоподготовительных предприятий металлургической промышленности, из данных заводов-изготовителей и материалов Гипроцемента. |

6.6.3.3 Установка конусных дробилок крупного дробления, щековых, конусных среднего и мелкого дробления выполняется на специальных фундаментах. Фундамент дробилок должен быть массивным, монолитным без больших проемов. Во избежание передачи динамических нагрузок от вибраций и других сотрясений, фундаменты дробилок должны отделяться от перекрытий зданий, сооружений и колонн зданий. Площадь основания фундамента принимается по конкретному грунту и допускаемому на этот грунт удельному давлению.

Отношение веса фундамента к весу дробилок должно быть равным от 3 до 5.

Фундамент дробилок рекомендуется изготавливать из бетона марки 300.

6.6.3.4 Дробилки больших размеров с простым и сложным качанием дробящих тел закрепляются на фундаментах, с дальнейшей подливкой их цементным раствором. Дробилки закрепляются на фундаментах анкерными болтами. При монтаже крупных дробилок рекомендуется применять анкерные болты в колодцах с анкерными плитами, что дает возможность осмотра в нишах и замены анкерных болтов в нишах во время эксплуатации. Внутренний диаметр трубы колодца в фундаменте под анкерный болт должен быть не менее двух диаметров анкерного болта.

Колодцы анкерных болтов засыпаются песком на всю высоту болтов, промасленной паклей на высоту 200 мм от верхней плоскости фундамента, чтобы исключить полную заливку болта в колодце (Рис. 1).

6.6.3.5 Для уменьшения вибраций и сотрясения фундаментов, а также уменьшения шума, станины дробилок рекомендуется устанавливать на принятые расчетом виброоснования, которые смягчают передаваемые фундаменту динамические нагрузки.

6.6.3.6 Выверку станины на фундаменте рекомендуется выполнять с помощью клиньев, как менее трудоемкий вариант, а затем выполнить подливку жидким бетоном. Подлитый жидкий бетон рекомендуется уплотнять вибраторными трамбовками для подливки полной опорной площади станины. Анкерные болты, после указанных выше операций по засыпке, заливают одновременно с подливкой станины дробилки после ее выверки.

6.6.3.7 Положение станины (рамы) относительно горизонтальной плоскости проверяют по уровню в двух взаимно перпендикулярных направлениях. Станине придают нужное положение путем подбивки клиньев, а затем выполняется подливка жидким бетоном на высоту около 50 мм.

После затвердевания бетона, клинья могут удаляться, затягиваются анкерные болты. Необходимо отметить, что выверка станины требует проверки строгой параллельности главных валов и вала электродвигателя.

6.6.3.8 Установка плиты фундамента считается законченной, если ее общий наклон вдоль оси вала (машины) не превышает 0,15 мм, а в поперечном направлении составляет не более 0,3 мм на 1 м длины.

6.6.3.9 Точность установки дробилки (машины) на фундаменте (мм на 100 м длины) принимается:

− вдоль вала − 0,2 – 0,3 мм;

− поперек вала − 0,2 – 0,3 мм.

2 – цементная заливка;

Рисунок 1 – Колодец анкерного болта

Дата добавления: 2015-04-11 ; просмотров: 48 ; Нарушение авторских прав

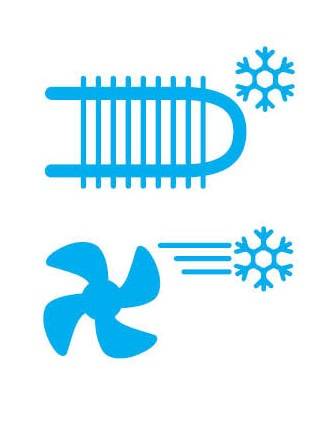

Статическое или динамическое охлаждение

Ассортимент профессионального холодильного оборудования ежегодно растет, появляются новые модели холодильных и морозильных витрин, ларей, горок, столов с охлаждением. Выбирая то или иное оборудование по параметрам, многие сталкиваются с такими параметрами, как габаритные размеры, производитель, температурный режим, тип охлаждения. Как показывает практика, последний пункт может быть очень важных для многих.

Если в низкотемпературных (морозильных) витринах и ларях используется исключительно статический тип охлаждения, то в среднетемпературных может применяться как статический, там и динамический типы.

Среднетемпературное оборудование работает поддерживает температурный диапазон от +1 до +8 градусов и используется для кратковременного хранения, демонстрации и продажи предварительно охлажденных продуктов питания.

Статическое охлаждение

Оборудование с данной системой охлаждения стоит дешевле, чем с динамическим при равных других параметрах. Статическое охлаждение применялось на большинстве моделей оборудования на протяжении долгих лет, начиная с момента изобретения первого холодильника. Его суть заключалась в отсутствии циркуляции воздуха. Холодный воздух исходил от холодильного элемента естественным образом. Недостаток такого способа является в неравномерности распределения холода по камере.

Так в процессе работы несколько раз в день происходят процессы замораживания и оттаивания: на задней стенке ледяная «шуба» сменяется каплями, которые стекают в испаритель. Также статическую систему иногда называют капельной или гравитационной. Среди такого оборудования можно выделить бюджетные витрины Cold, Айсберг, Cryspi, Гольфстрим Двина и др.

Динамическое охлаждение

При динамическом (вентилируемом) охлаждении происходит процесс принудительной циркуляции воздуха при помощи установленных вентиляторов. Преимуществом такого оборудования является равномерное распределение холода по всей камере, что позволяет избежать застаивание запахов. Равномерность охлаждения способствует поддержанию стабильной температуры в камере и равного уровня влажности.

Холодильное оборудование с динамическим типом охлаждения высоко ценится на рынке за счет своих характеристик. К данной категории можно отнести холодильные витрины Ариада ВС5-130, Гольфстрим Нарочь, суши кейсы Hoshizaki HNC-120-BE, HNC-150-BE, большинство среднетемпературных шкафов Framec, Liebherr и др. В бытовом применении такая система также устанавливается и маркируется как NO Frost (не требует размораживания). В таких витринах и холодильных шкафах влага не конденсируется на задней стенке, а оседает в виде инея прямо на испарителе.

Статическое оборудование

Химические аппараты (сосуды) предназначаются для осуществления в них какого-либо одного или одновременно нескольких химических, физических или физико-химических процессов (химические реакции, теплообмен, испарение, конденсация, кристаллизация, растворение, ректификация, абсорбция и т.д.). В зависимости от назначения химические аппараты (чаще всего по протекающему в них основному технологическому процессу) называются: реактор, теплообменник, испаритель, конденсатор и т.п.

Аппараты (сосуды) в подавляющем большинстве случаев состоят из следующих сборочных единиц: корпус, крышка, днище, штуцеры (патрубки), люк-лазы, опоры, рубашки, перемешивающие устройства, тепловая изоляция.

Конструкция аппаратов (сосудов) должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения:

эксплуатационного контроля металла и соединений.

На каждом аппарате (сосуде) должна быть прикреплена табличка или нанесены данные на корпус электрографическим методом со следующими данными:

товарный знак или наименование изготовителя;

наименование или обозначение сосуда;

порядковый номер сосуда по системе нумерации изготовителя;

рабочее давление, МПа;

расчетное давление, МПа;

пробное давление, МПа;

допустимая максимальная и (или) минимальная рабочая температура стенки, °С;

Общие сведения о сборочных единицах и элементах статического оборудования

Корпус – основная сборочная единица, состоящая из обечаек, днищ, крышек; в зависимости от пространственного расположения различают вертикальное или горизонтальное расположение корпуса.

Обечайка – составной элемент корпуса, ограничивающий емкость для проведения физико-химического процесса. Обечайки, в основном, бывают следующих форм:

Днище – элемент аппарата, который ограничивает корпус снизу, сверху или с боков, неразъемно (сварка, пайка, литой и т.п.) соединен с обечайкой, или аналогичный элемент корпуса, составляющий с ним одно целое. Днища в основном изготавливают следующих форм:

Крышка – отъемная часть, закрывающая внутреннюю полость сосуда или отверстие люка.

Штуцер (патрубок) (труба+фланец), бобышка – элемент, предназначенный для присоединения к аппарату (сосуду) трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов и т.п. Бобышки бывают прямые или скошенные, с внутренней, либо наружной резьбой.

Люк-лаз – устройство, обеспечивающее доступ во внутреннюю полость сосуда. Аппараты (сосуды) должны быть снабжены необходимым количеством люков, обеспечивающих осмотр, очистку и ремонт сосудов, а также монтаж и демонтаж разборных внутренних устройств.

Рубашка – теплообменное устройство, состоящее из оболочки, охватывающей корпус аппарата (сосуда) или его часть, и образующее совместно со стенкой корпуса аппарата (сосуда) полость, заполненную теплоносителем.

Опоры – устройство для установки сосуда в рабочем положении (горизонтально, вертикально) и передачи нагрузок от сосуда на фундамент или несущую конструкцию.

Основные конструкции опор:

Тепловая изоляция – элемент конструкции, монтирующийся на аппарат с целью снижения теплопотерь, предотвращения охлаждения (замерзания) продукта, во избежание образования конденсата на поверхности аппарата, как следствие, усиленного коррозионного износа, защиты персонала от воздействия высоких (низких) температур.

ОБОРУДОВАНИЕ ДЛЯ ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ

Емкость – герметично закрытый сосуд, предназначенная для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

Ресивер – емкость, используемая в качестве накопителя для хранения сжатого газа или жидкости под давлением и для сглаживания перепадов давления газа. Например, после компрессорных станций ресиверы устанавливаются в качестве воздухосборников и служат для сглаживания пульсаций давления после насоса, охлаждения и создания резерва сжатого воздуха, освобождения от капель масла и влаги.

Стальной вертикальный резервуар – герметично закрываемый или открытый, стационарный сосуд, наполняемый жидким или газообразным веществом. При необходимости резервуары объединяют в группу резервуаров, сосредоточенных в одном месте, её называют «резервуарным парком». Резервуары бывают вертикальные и горизонтальные.

Наземные стальные вертикальные цилиндрические резервуары работают при низком давлении (до 200 мм вод.ст.), либо без избыточного давления (под налив).

Особенности эксплуатации резервуаров: в процессе эксплуатации резервуара персоналом осмотру подвергаются фундамент, отмостка, стенка резервуара, наружная часть окрайки днища, крыша, площадки обслуживания, лестницы, устройства молниезащиты и заземления, теплоизоляция, штуцера, люки, анкерные крепления, а также оборудование, находящееся снаружи.

При осмотре резервуара необходимо проверять (визуально) сварные соединения и основной металл в доступных местах, особое внимание обращая на швы нижних поясов стенки и в местах приварки стенки к днищу, а также в местах присоединения люк-лазов, штуцеров и другого наружного оборудования.

При осмотре теплоизолированных резервуаров проверяют исправность теплоизоляции или утепляющих устройств. При осмотре резервуарного оборудования необходимо проверять герметичность фланцевых соединений и сальников арматуры, а в зимнее время (дополнительно) – отсутствие инея и промерзания входного и выходного отверстий дыхательного клапана и наличие надежного утепления на резервуарных задвижках. У резервуаров, особенно с подогревательными устройствами, необходимо проверять температуру продукта в соответствии с технологическим регламентом.

При обнаружении таких дефектов, как: трещины, отпотевания, свищи в сварных швах или в основном металле листов стенки, при появлении ненормального шума в резервуаре, течей в швах стенки (а у теплоизолированных резервуаров быстрого намокания или течи из-под изоляции) или из-под днища должны быть приняты меры к немедленному опорожнению резервуара полностью или частично в зависимости от места расположения.

Мешалка – оборудование для получения эмульсий, суспензий и смесей твердых веществ, а также для интенсификации процессов массо- и теплообмена. Интенсивное перемешивание материалов необходимо для успешного проведения многих химических процессов непрерывным способом. Перемешивание широко применяется в химических производствах.

Мешалки применяются в случаях, когда перемешивание и химическая реакция должны протекать одновременно, т.е. процесс перемешивания происходит непосредственно в реакционном аппарате. Выбор метода перемешивания и конструкции непосредственно мешалки обусловливается в первую очередь агрегатным состоянием перемешиваемых материалов.

Фильтры – оборудование, предназначенное для тонкого разделения жидких или газовых гетерогенных систем. С его помощью можно добиться значительно более полной, чем в процессах осаждения, очистки жидкости или газа от взвешенных частиц, более высокого выхода продукта (если продуктом является твёрдая фаза суспензии).

Фильтры различают по принципу действия:

фильтрование с образованием осадка (твёрдые частицы либо задерживаются на поверхности фильтровальной перегородки);

фильтрование с закупориванием пор (твёрдые частицы проникают в глубину перегородки, задерживаясь в порах).

По способу создания разности давлений:

фильтры, работающие под давлением.

По взаимному направлению силы тяжести:

с совпадающими направлениями;

с противоположными направлениями;

с перпендикулярными направлениями.

Движущие силы процесса – разность давлений, либо центробежные силы. Разность давлений может обеспечиваться при помощи насоса, вакуум-насоса, компрессора. Если суспензия находится над фильтровальной перегородкой, осаждение твёрдых частиц приводит к более быстрому образованию осадка. Если суспензия находится, ниже перегородки, осаждение препятствует образованию осадка, что вызывает необходимость перемешивания суспензии для поддержания её однородности. В роли материала перегородки могут выступать стекло, металлические сетки, хлопчатобумажные, шерстяные и полимерные ткани и волокна.

Нутч-фильтр – простейший фильтр периодического действия, работающий под вакуумом, либо избыточным давлением. Совпадают направления силы тяжести и движения фильтрата. Нюансы конструкции – над дном фильтра располагается пористая подложка, она же ложное дно. Она поддерживает фильтровальную перегородку. После загрузки суспензии под ложным дном создаётся вакуум, вследствие чего жидкая фаза начинает прохождение через перегородку с последующим отводом. Основные преимущества: простота и надёжность, возможность тщательной промывки осадка. Недостатки: громоздкость, ручная выгрузка осадка, негерметичность, невысокая движущая сила.

Фильтр-прессы – фильтры периодического действия, работающие под давлением с перпендикулярными направлениями силы тяжести и движения фильтрата. Фильтр, представляет из себя сборку из чередующихся плит (слева) и рам (посередине), что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальное рифление, что предотвращает прилипание фильтровальной ткани к плитам и обеспечивает дренаж фильтрата. Полая рама помещается между двумя плитами, образуя камеру для осадка. Отверстия (1) и (2) совпадают, образуя каналы для суспензии. Между плитами и рамами размещают фильтровальные перегородки, так называемые «салфетки».

Сжатие конструкции происходит винтовыми, либо гидравлическими зажимами. Основные преимущества: большая удельная поверхность фильтрования, возможность работы при давлении до 15 кгс/см2, простота конструкции, возможность отключения ряда плит из процесса. основные недостатки: ручное обслуживание, невозможность полной промывки без разбора, быстрый износ сеток (частый разбор, высокое давление).

Ленточный вакуум-фильтр – работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают. Перфорированная резиновая лента (2) перемещается по замкнутому пути с помощью приводного (8) и натяжного (3) барабанов. Фильтрующая ткань (5) прижимается к ленте при натяжении роликами (6). Из лотка (4) на фильтрующую ткань подаётся суспензия. Фильтрат отсасывается в вакуум-камеры (1), находящиеся под лентой, и выводится из аппарата. Отложившийся на ткани осадок промывается жидкостью, подаваемой из форсунок (9). Промывная жидкость отсасывается в другие вакуум-камеры и также отводится из аппарата. Осадок благодаря вакууму подсушивается и при перегибе ленты через валик (7) отделяется от ткани и сбрасывается в бункер. На обратном пути между роликами (6) фильтровальная ткань обычно регенерируется: очищается с помощью металлических щёток, пропаривается или промывается жидкостью. Основные преимущества: совпадение силы тяжести и направления потока, простота устройства, хорошие условия промывки и обезвоживания осадка, возможность обработки труднофильтруемых материалов. Основные недостатки: небольшая удельная поверхность, быстрый износ фильтрующей ленты, громоздкость, сложность герметизации.

Принцип действия аппаратов для очистки газов фильтрованием тот же, что и для разделения суспензий, однако при очистке газов в подавляющем большинстве случаев применяют фильтрование с закупориванием пор. В зависимости от типа фильтровальной перегородки различают следующие фильтры для очистки газов: с гибкими пористыми перегородками из природных, синтетических, минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон), металлоткани и т.п. с полужёсткими пористыми перегородками (слои из волокон, металлических сеток и др.) с жёсткими пористыми перегородками (керамика, пластмассы, спечённые/спрессованные металлические порошки) с зернистыми перегородками (слои кокса, гравия, песка и т.п.). Выбор перегородок обусловлен размеров дисперсных частиц, температурой газа, его химическими свойствами, допустимым гидравлическим сопротивлением.

Рукавный фильтр – представляет собой корпус, в котором находятся тканевые мешки (рукава) (1). Нижние открытые концы рукавов закреплены на патрубках трубной решётки (2). Верхние закрытые концы рукавов подвешены на общей раме. Запылённый газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани, при этом гидравлическое сопротивление возрастает. При достижении определённого значения, рукава очищают, встряхивая их при помощи устройства (5). Пыль падает в разгрузочный бункер (3) и удаляется из аппарата шнеком (4). Кроме того, их также продувают воздухом, подаваемым с наружной стороны. Рукава снабжены кольцами жёсткости, что предотвращает их складывание/слипание. Для обеспечения непрерывности процесса газоочистки рукавные фильтры делают состоящими из нескольких секций – в одних секциях идёт процесс фильтрования, в других – очистки. Основные преимущества: высокая степень очистки от тонкодисперсной пыли. Основные недостатки: высокое гидравлическое сопротивление, быстрый износ ткани, непригодность для очистки влажных газов, газов с высокой температурой.

Отстойники – оборудование для сгущения суспензий или классификации суспензий по фракциям частиц твёрдой фазы, для грубой очистки газов от пыли и для разделения эмульсий. Данный процесс пригоден для первичного разделения гетерогенных смесей. Основное преимущество – наиболее простой и дешёвый процесс, основной недостаток – движущая сила процесса – сила тяжести, ввиду этого возможно эффективно отделять только крупные частицы.

По характеру разделяемой среды делятся на:

сгустители (для сгущения суспензий);

классификаторы (для классификации твёрдых частиц на фракции).

По характеру работы:

полунепрерывного действия (подача разделяемой смеси и вывод очищенной фразы непрерывны, удаление сгущённой дисперсной фазы – периодически).

Отстойник периодического действия – бассейн. После отстаивания осветлённую жидкость сливают через штуцеры, расположенные выше уровня осадка. Шлам удаляется вручную через верх, и/или через нижний штуцер.