что такое поверхность катания обода колеса

Поверхности катания

Колесная пара является одной из наиболее ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы.

Безопасность движения поездов во многом зависит от качества колесных пар. Состояние колесных пар оказывает влияние на плавность хода.

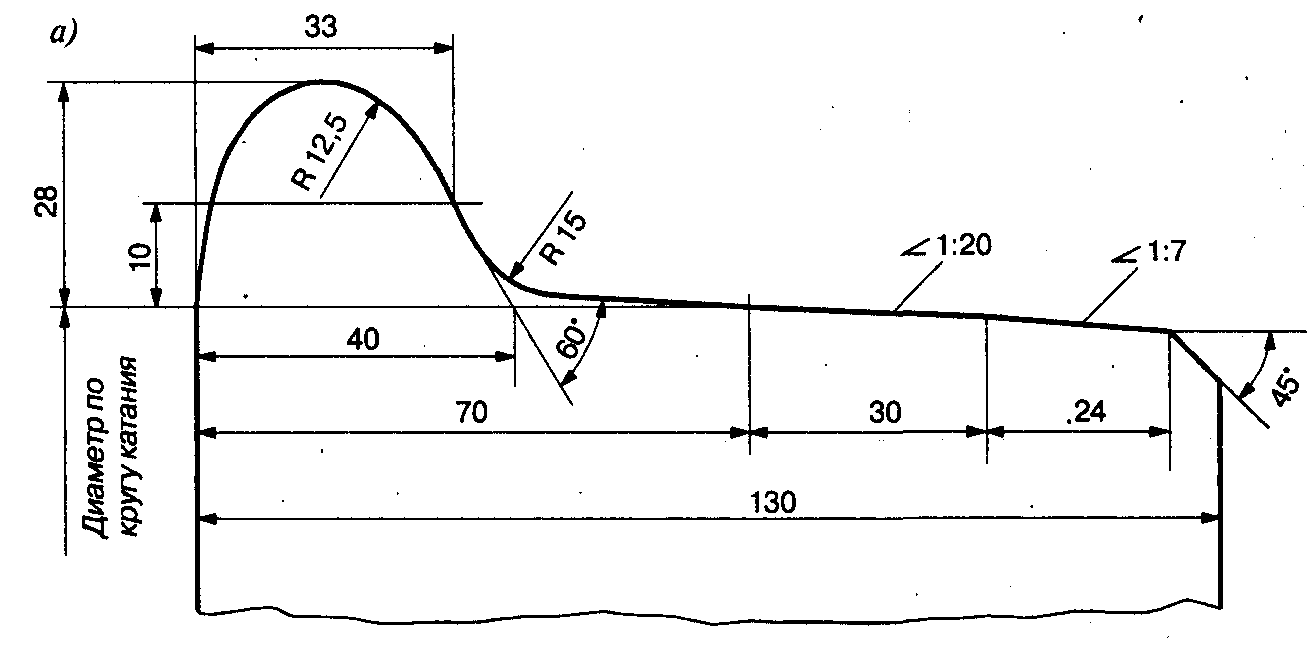

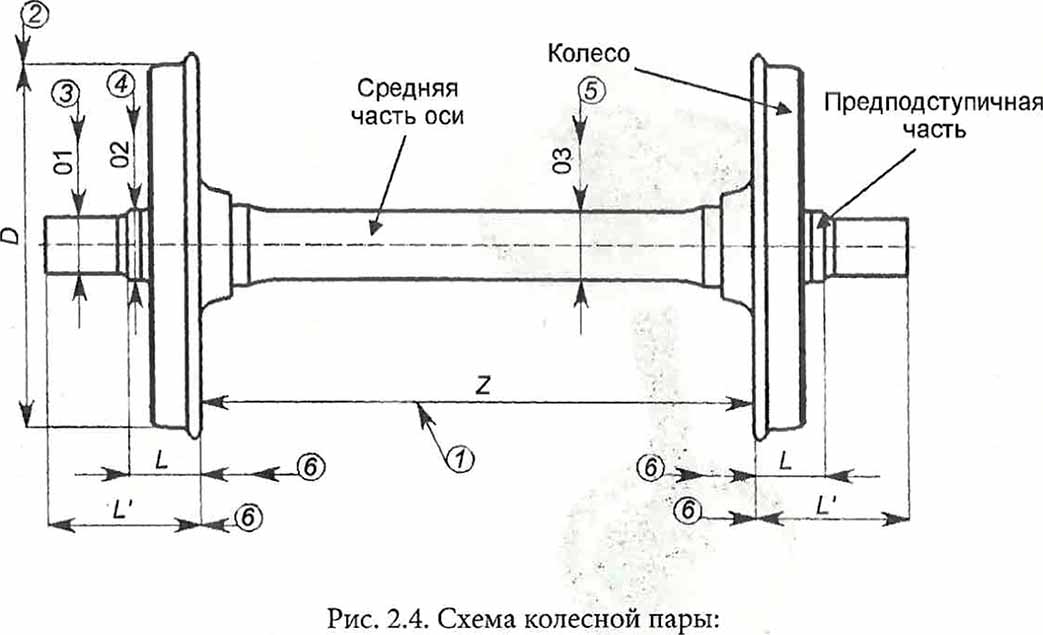

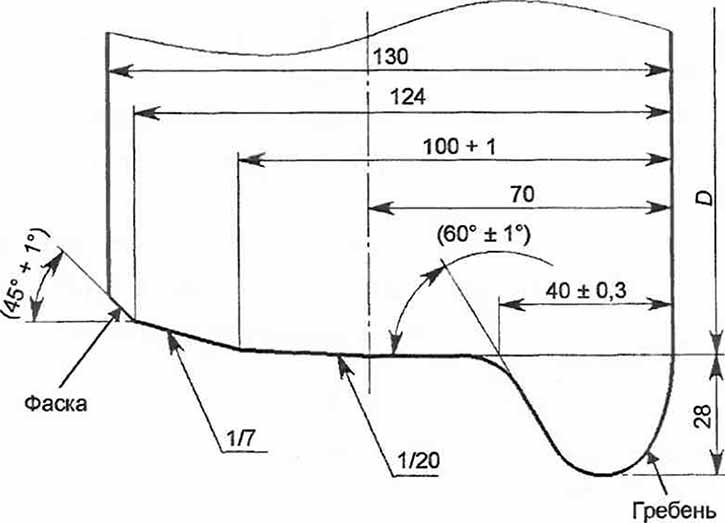

Колесные пары работают в весьма тяжелых условиях и к их техническому состоянию предъявляются жесткие требования. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса и обеспечивает наиболее рациональное взаимодействие колеса с рельсом. (Рис 1.).

Рис. 1. Профили поверхности катания колеса с толщиной гребня 33 мм

В отличие от кузова вагона, который размещается на тележках, имеющих рессорное подвешивание, колесные пары вместе с подшипниками рессор не имеют. В связи с этим они воспринимают значительные динамические нагрузки.

В процессе работы колесные пары изнашиваются и повреждаются. Наибольшему износу подвергается поверхность катания колесных пар. Статистические данные по случаям нарушений безопасности движения в пассажирском хозяйстве говорят о том, что более 75% браков в поездной и маневровой работе являются следствием появления на поверхностях катания колесных пар различных дефектов (ползуны, навары, выщербины и т.д.)

Колесные пары с сверхдопустимыми износами и повреждениями, угрожающими безопасности движения, должны быть выкачены из под вагона и направлены в ремонт. Для проверки состояния колесных пар пользуются специальным измерительным инструментом (Шаблонами).

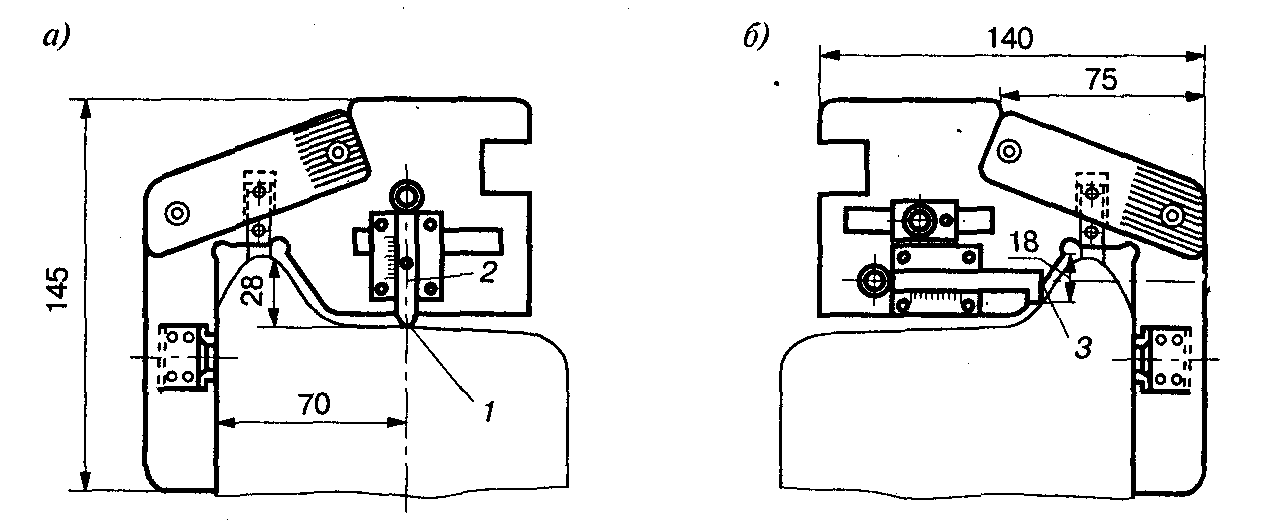

В эксплуатации наиболее часто применяют абсолютный шаблон. На каждом составе пассажирского поезда в обязательном порядке должен быть абсолютный шаблон. Ответственность за наличие на составе своевременно поверенного абсолютного шаблона возлагается на начальника поезда.

|

Рис. 2. Положения абсолютного шаблона при измерении проката (а)

и толщины гребня колеса (б)

1- середина поверхности катания; 2- вертикальная измерительная ножка шаблона;

3- горизонтальный измерительный движок шаблона

Естественный износ поверхности катания, происходящий при качении колеса по рельсу вследствие деформации частиц металла в зоне контакта называется прокатом. Прокат измеряют абсолютным шаблоном (рис.2а) на расстоянии 70 мм от внутренней грани колеса, то есть в наиболее изнашиваемой части по кругу катания.

Рис. 3 Схематическое изображение

Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания, размер проката прочитывают на вертикальной шкале шаблона. Для проверки наличия и измерения неравномерного проката необходимо измерить прокат в нескольких местах по диаметру колеса. В этом случае неравномерный прокат определяется как разница между максимальным и минимальным значением, выявленным в результате проведенных измерений.

Толщину гребня измеряют абсолютным шаблоном (рис.2б) на расстоянии 18 мм от его вершины с помощью горизонтального движка 3 шаблона.

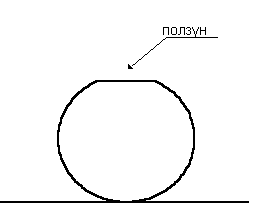

О появлении ползуна можно судить по ритмичным, сильным ударам колес о рельсы.

Пример: При замере величины проката был получен размер 5 мм, а при замере в самой глубокой части ползуна был получен размер 6,5 мм. Определим глубину ползуна: 6,5 – 5 = 1,5 мм. Таким образом, глубина ползуна равна 1,5 мм.

Менее часто, но в практике также встречается такое повреждение поверхности катания, как навар. Навар, обычно возникает при воздействии на колесо тормозных колодок. При этом колесо не заклинивается полностью, а продолжает вращаться. В зоне контакта, из-за воздействия силы трения, возникает сильный нагрев металла. При этом происходит изменение его структуры и частичное смещение металла с поверхности катания. Навар имеет вид, напоминающий сварной шов и на некоторую величину выступает над поверхностью катания колеса. Динамическое воздействие от навара аналогичное воздействию от ползуна. Измеряется величина навара, так же как и величина ползуна, только в данном случае величина его замера будет превышать величину проката.

Пример: При замере величины навара в самом высоком месте был получен размер 6,5 мм, а при замере величины проката получен размер 5 мм. Определим высоту навара: 6,5 – 5 = 1,5. Таким образом, высота навара равна 1,5 мм.

Навар опасен тем, что при последующей работе колеса, изменивший свою структуру металл начинает постепенно выкрашиваться при ударах о рельс и на этом месте образуется такая неисправность поверхности катания, как выщербина.

В последнее время на железных дорогах принимаются меры по усилению верхнего строения пути. При этом укладываются рельсы, обладающие повышенной износостойкостью и прочностными качествами. В этих условиях резко возрастает скорость образования ползунов на поверхности катания колесных пар вагонов в случае их заклинивания. Опыт показывает, что при отправлении пассажирского вагона со станции в заторможенном состоянии глубина ползуна нарастает со скоростью от 0,5 до 1 мм за 100 метров пройденного колесной парой пути.

Необходимо также помнить о том, что ползуны при определённых условиях могут «подхватываться», то есть имеющийся некоторый ползун на поверхности катания при последующих торможениях может создать дополнительные условия для заклинивания колесной пары. Это может происходить при постановке колесной пары на уже образовавшийся ползун и тогда сила сцепления тормозных колодок ограничит вращение колеса. Колесная пара перестает вращаться и глубина ползуна возрастает. Необходимо помнить и о том, что опасность заклиниваний колесных пар в осенний и зимний периоды эксплуатации резко возрастает из-за ухудшения коэффициента сцепления колеса с рельсом.

Причины заклинивания колесных пар различны. Это может быть неисправность воздухораспределителя. В этом случае чаще всего заклиниваются все колесные пары вагона. Заклинивание всех колесных пар вагона может происходить и по причине неотпуска ручного тормоза. Заклинивание одной или нескольких колесных пар может происходить при неправильной регулировке рычажной передачи. Заклинивание одной колесной пары может происходить по причинам, не связанным с тормозной системой вагона. Например, при неисправности подшипника, когда заклиниваются его ролики или при заклинивании редуктора привода генератора от средней части оси. Если ползуны или навары образовались не на одном, а на нескольких вагонах, то возможной причиной явилось неправильное управление тормозами со стороны машиниста (например, завышенное давление в тормозной магистрали). К образованию ползунов в поезде может привести и интенсивное торможение на участке пути, обладающем низким качеством сцепления колеса с рельсом (на рельсах следы смазки, торфа, влажная пыль и т.д.).

Дата добавления: 2019-02-08 ; просмотров: 1515 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Поверхность катания

Ступица

Диск колеса

Обод колеса

КОЛЕСА

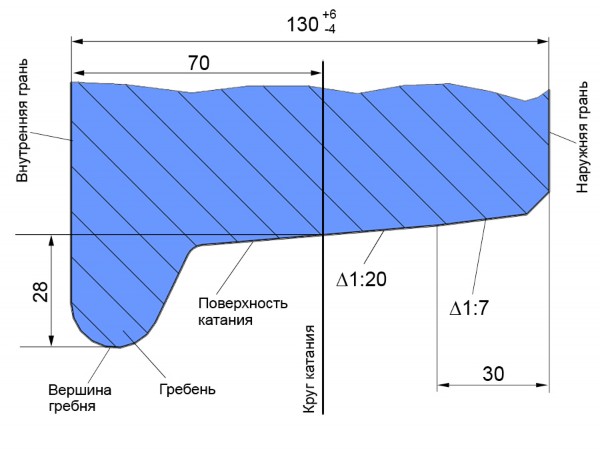

На расстоянии 70 мм от внутренней (базовой) грани обода расположен воображаемый круг катания, используемый для измерения специальными инструментами (диаметр колеса, толщина обода, прокат колеса). Противоположная грань называется наружной.

Поверхность катания— место, где колесо соприкасается с рельсом.

Ступица с ободом объединены диском, расположенным под углом к плоскости круга катания, что придает колесу упругость во время движения вагона. Ступица служит для посадки колеса на подступичную часть оси. Поверхность катания обрабатывается по стандартному профилю. Стандартный профиль поверхности катания колеса имеет гребень.

Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения (его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ).

Рис. Цельнокатное колесо

| Параметр | Величина, в мм |

| Расстояние между внутренними гранями колес | |

| Диаметр колеса | |

| Ширина обода колеса | |

| Высота гребня колеса | |

| Толщина гребня колеса |

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные нагрузки, работают в сложных условиях окружающей среды. В процессе торможения между колесами и колодками, а также с рельсами возникают силы трения, вызывающие нагрев и износ обода. Удары на стыках рельс могут вызывать появление трещин и отколов в ободе колеса.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

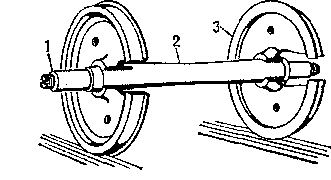

Колесная пара

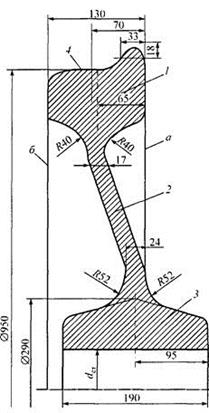

Колесная пара — основной элемент ходовых частей подвижного состава. Колесная пара вагонной тележки воспринимает нагрузку от вагона и служит для направления движения его по рельсовому пути (см. рис.). Состоит из двух цельнокатаных колёс, напрессованных в холодном состоянии на ось. На наружные концы оси через рессоры и буксы опирается рама тележки. Вагонное колесо состоит из ступицы, диска и обода.

У одного края обода, обращённого внутрь колесной пары, имеется гребень, предохраняющий её от схода с рельсов. Поверхности катания колеса придаётся коничность для устранения неравномерного проката по ширине поверхности катания и для облегчения движения по рельсам.

Вагонная ось состоит из шеек с подшипниками качения или скольжения, а также подступичных частей, на которые напрессовываются колёса. Для смягчения перехода от подступичных частей к шейкам служат предподступичные части. Переходы между частями выполняются в виде галтелей.

Колесные пары локомотивов входят в колёсно-моторный блок.

Рис. 2. Колесная пара с роликовыми буксовыми узлами

Видно, что на цилиндрический стержень (ось) неподвижно установлены (напрессованы) на определенном расстоянии два колеса, а на концевых частях оси (шейках) смонтированы буксовые узлы.

Масса колесной пары составляет 1250 кг.

Колесная пара является наиболее ответственной частью вагона, так как передает все нагрузки от кузова на железнодорожный путь и обеспечивает безопасное движение по нему с заданной скоростью.

1 — расстояние между внутренними гранями колес; 2 — диаметр колеса по кругу катания;

3 — диаметр шейки оси; 4— диаметр предподступичной части оси; 5 — диаметр средней части оси;

6 — размеры элементов

Конструктивно элементы колесной пары выполняются следующим образом (рис. 3).

Рис. 4. Элементы колесной пары

Ось колесной пары представляет собой цилиндрический стержень, имеющий разные диаметры частей по длине в зависимости от их назначения и воспринимаемых нагрузок (рис. 4).

На оси выделяются следующие части: шейки, предподступичные части, подступичные части и средняя часть оси.

Шейки служат для размещения и закрепления на них буксовых узлов. Для этого на торцах шеек предусматривается резьба или отверстия для болтов.

На подступичные части оси под большим давлением напрессовываются колеса. Эти части являются наиболее утолщенными по всей оси.

Для смягчения перехода от подступичных частей к шейкам служат предподступичные части. Кроме того, на предподступичной части размещается задний затвор буксы. Переходы от одной части оси к другой выполняются в виде галтелей (плавных переходов) соответствующего радиуса, за исключением перехода к средней части оси. Галтели резко снижают концентрацию напряжений при переходе от одного диаметра оси к другому и тем самым повышают надежность работы оси.

Колесо (рис. 5) имеет обод, диск и ступицу. Ширина обода — 130 мм. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Диск слегка конусный: у ступицы его толщина больше, чем у обода. Такая форма распределения металла наиболее рациональна, так как обеспечивает равнопрочность колеса относительно поперечных толчков.

Рис. 6. Профиль поверхности катания колеса

У одного края обода колеса, обращенного внутрь колесной пары, имеется гребень, предохраняющий колесную пару от схода с рельсов. Гребень у вагонных колес имеет высоту 28 мм, толщина же его, измеренная на расстоянии 18 мм от вершины равна 33 мм.

Поверхности катания колеса придается коничность для выравнивания неравномерного проката по ширине поверхности катания, а также для облегчения прохождения кривых участков пути (рис. 6).

Профиль поверхности катания колес выбирается в соответствии с профилем головок рельсов и с учетом подуклонки рельсов, которая обеспечивается конусными подкладками под основание рельсов (рис. 7, 8).

Рис. 7. Схема взаимодействия колеса и рельса

Рис. 8. Схема укрепления рельса на шпале

У современных конструкций пути головке рельсов придается выпуклая форма, чтобы колесо катилось по ее середине. Рельсы устанавливаются с уклоном внутрь колеи, равным коничности поверхности катания колеса 1/20, благодаря чему давление от колеса на подошву рельса передается по вертикальной оси рельса, проходящей через его центр тяжести.

Начиная от гребня (рис. 6) после небольшой площадки, поверхность катания обода колеса имеет уклон 1/20, а затем 1/7, который оканчивается фаской 6×6 мм. Двойная коничность делается потому, что в обычных условиях колесо работает на коничности 1/20, а при проходе кривых участков включается конусность 1/7 и обеспечивается движение колесной пары с меньшим проскальзыванием колес. Кроме того, наличие конусности 1/7 и фаски 6×6 мм поднимает наружную грань колеса над головкой рельса, что обеспечивает беспрепятственный проход стрелочных переводов, даже при наличии нормированного проката поверхности катания колес.

Так как при конической форме поверхности катания колесо в разных местах имеет различные диаметры, то под диаметром колеса принято понимать диаметр круга, расположенного от внутренней (гребневой) грани колеса на расстоянии 70 мм. Этот круг называют кругом катания колеса. В его плоскости измеряется толщина обода колеса.

Для обеспечения безопасного движения колесной пары в рельсовой колее строго регламентируется расстояние между внутренними гранями колес. Для современных колес это расстояние установлено равным 1440 мм с допуском ±3,0 мм, причем оба колеса должны находиться на одинаковом расстоянии от середины оси.

При изготовлении всех элементов колесных пар предусмотрено их клеймение, указывающее место и время изготовления, номера элементов, плавки и т. д.

В вагонах устанавливаются только такие колесные пары, которые удовлетворяют требованиям специальной инструкции по освидетельствованию, формированию и ремонту вагонных колесных пар.

Обратите внимание

Колесо при качении по рельсу взаимодействует с ним на достаточно небольшой площадке (пятне), где реализуются чрезвычайно большие давления и напряжения. Это приводит к износам и даже отколам поверхности катания колес и рельсов.

Износы (прокат) и другие неисправности колесных пар вызывают увеличенные динамические силы, воздействующие как на вагон, так и на железнодорожный путь, угрожая безопасности движения поездов.

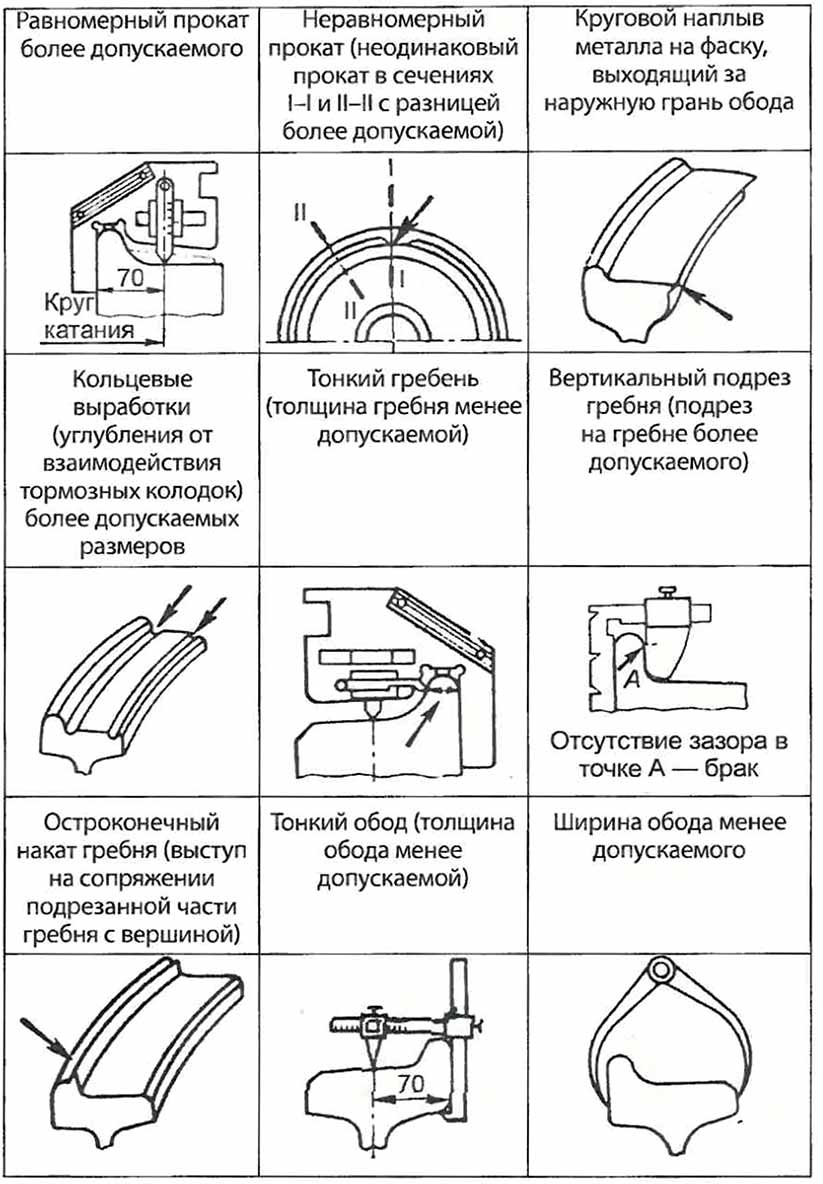

Основные возможные неисправности колесных пар приведены на рис. 9-12.

Рекомендуется подробно проанализировать и запомнить эти неисправности колесных пар, так как наличие таких неисправностей угрожает безопасности движения поездов.

Рис. 9. Основные неисправности колесных пар

Ползун (плоское место) глубиной более допускаемой

«Навар» (смещение металла на поверхности обода колеса высотой более допускаемой)

Выщербины (выкрошившиеся участки поверхности качания более допускаемых размеров или с наличием в них трещин или расслоений, идущих вглубь металла):

Что такое поверхность катания обода колеса

Профиль катания колес вагонов серии 81-760 (761)

Движение колесных пар по рельсовому пути происходит в сложных условиях. Поэтому большое значение придают правильному выбору профиля поверхности катания колес, чтобы он по возможности обеспечивал лучшие условия прохождения колесной пары по прямым и кривым участкам пути.

Профиль катания колеса

Профиль делится на два участка – 1:7 (у наружной грани) и 1:20 (перед гребнем). Двойная конусность позволяет колёсной паре самоустанавливаться в рельсовой колее на прямых участках пути и улучшает условия прохождения кривых, уменьшая проскальзование колеса относительно рельсов, и, следовательно, уменьшая износ обода. При этом уменьшается износ не только обода, но и рельсов.

Виды освидетельствования колесных пар

Для проверки состояния и своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения, а также для контроля качества подкатываемых и отремонтированных колесных пар принята система технического контроля.

Осмотр под вагоном – с интервалом не более 48 часов работы на линии. Осмотр с прокаткой вагона:

пробег 30,0 тыс. км ± 5,0 тыс. км

пробег 60,0 тыс. км ± 10,0 тыс. км

Обточка колесной пары без выкатки из-под вагона – по необходимости. Малая ревизия букс и УЗД оси при пробеге 90,0 тыс. км ± 10,0 тыс. км. Обыкновенное освидетельствование – по необходимости.

Для проведения освидетельствования проводят работы:

предварительный осмотр колесной пары

очистку от грязи и смазки

демонтируют корпуса редуктора

демонтируют корпуса букс (без съема внутренних колец подшипников)

ревизию первого объема букс и редуктора

проверку большого зубчатого колеса и шестерни

проверку оси методом УЗД

измерения геометрических параметров

монтируют редуктор и буксовый узел

обкатку колесной пары на стенде.

Полное освидетельствование проводят в следующих случаях:

при достижении установленного пробега

при формировании и ремонте

при неясности или отсутствии знаков и клейм на элементах к.п.

при крушении, аварии, столкновении, в результате которых произошел сход к.п. с рельсов

Требования, предъявляемые к колесным парам

Характерными неисправностями колесных пар являются: износ колеса — прокат, выбоины или ползуны, подрез гребня; ослабление колесного центра, зубчатого колеса; трещины, вмятины, трещины, риски, забоины, вмятины на шейках оси и др.

Подрез гребня особенно часто образуется:

у четырёхосных вагонов, имеющих большую разность баз боковых рам тележек

при большой разности диаметров колёс, насаженных на одну ось

если имеется перекос рамы тележки

от несимметричной насадки колёс на оси

При движении происходит износ колеса по кругу катания, называемый прокатом.

Прокат — это нормальный, естественный в эксплуатации износ за счет деформации и истирания от рельсов, колодок. Прокат колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под вагона. В условиях депо прокат колеса без выкатки колесных пар устраняют при ТО-4 на специальных колесно-фрезерных станках КЖ-20М.

У гребня колесной пары происходит естественный износ в процессе эксплуатации.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Толщина гребня интенсивно уменьшается при разнице диаметров правого и левого колес, а также при работе в кривых. Восстанавливают ее обточкой и наплавкой.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь,

колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3 мм, для работы под вагонами не допускаются.

Под раковинами понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа.

Выщербины — это выкрашивание кусочков металла на поверхности катания колеса, скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакопеременной нагрузки, действующей на ось.

Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки.

К колесным парам в эксплуатации предъявляются следующие требования:

Прокат измеряют абсолютным шаблоном на расстоянии 70 мм от внутренней грани обода, так как наибольший прокат образуется по кругу катания.

Прокат ухудшает плавность хода, особенно в кривых, появляется опасность при проходе по стрелкам, увеличивается износ колесной пары.

Измерение абсолютным шаблоном

Вертикальный подрез гребня на высоте более 18 мм (контролируется шаблоном) или остроконечный накат.

Контроль вертикального подреза гребня

При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается. Вертикальный подрез и остроконечный накат гребня являются опасными для движения, так как при этом может произойти накатывание колеса на остряк или взрез стрелки, что приведет к сходу вагона с рельсов.

Толщина гребня колеса – менее 25 мм и более 33 мм – при измерении его на расстоянии 18 мм от вершины гребня.

Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы.

до 1 мм скорость не ограниченна

от 1 мм до 2,5 мм скорость не более 35 км/ч

от 2,5 мм до 4 мм скорость не более 15 км/ч

от 4 мм движение допускается на ложных тележках со скоростью не более 10 км/ч по стрелочным переводам не более 5 км/ч

Сдвиг колесных центров, колес, зубчатых колес.

Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является появление ржавчины или смазки у ступицы с внутренней стороны колеса, нарушение краски в месте сопряжения оси со ступицей.

При мягком металле обода колеса у наружного края поверхности катания может образоваться значительный наплыв металла.

Шаблон для измерения ширины обода

Измерение ширины обода

Измерение расстояния между внутренними гранями колес вагонов серии 81-760 (761)

Разница диаметров колес моторных колесных пар по кругу катания:

одной колесной пары не более 2 мм

колесных пар одной тележки не более 8 мм

колесных пар разных тележек одного вагона не более 8 мм

Диаметр колес по кругу катания не менее 810 мм (у новых колесных пар 860).

Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается их проскальзывание, и появляются перекосы колесной пары во время движения. В результате этого происходит неравномерный прокат поверхности катания колес, подрез гребня, износ других деталей ходовых частей и дополнительное скручивание оси.

Следы контакта с электродом, вкрапление меди в основу металла, электроподжог, трещина в любой части оси.

Выброс смазки из редукторного и буксового узла.