что такое относительное сужение и удлинение

Пластичность металлов

Пластичность (от греческого «plastikos» – годный для лепки), свойство твёрдых тел под действием внешних сил изменять, не разрушаясь, свою форму и размеры, и сохранять остаточные (пластические) деформации после устранения этих сил. Отсутствие или малое значение пластичности называют хрупкостью.

Другими словами пластичность металлов – это способность металлов перед разрушением претерпевать значительную пластическую деформацию.

Пластическая деформация – остаточная деформация без макроскопических нарушений сплошности материала, образовавшаяся в результате воздействия силовых факторов.

Пластичность является одним из важнейших свойств металлов. Благодаря пластичности осуществляется обработка металлов давлением (ковка, прокатка и др.). Пластичность позволяет перераспределять локальные напряжения равномерно по всему объёму металла, что уменьшает опасность разрушения.

Пластичность металлов зависит от условий деформирования (скорость нагружения, температура, давление и т.д.). Пластичность металлических конструкционных материалов широко используется в технике. Пластичность характеризует относительное удлинение σ и относительное сужение ψ (его называют поперечным сужением).

Часто недостаточная пластичность металлов является следствием низкого значения сопротивления разрушению, т.е. преждевременного разрушения.

С повышением температуры пластичность металлов возрастает.

Подготовлено: Корниенко А.Э. (ИЦМ)

Относительное удлинение и сужение после разрыва образца

Полное удлинение, полученное образцом после разрушения, умень-шится после разрыва, так как в его частях исчезнут упругие деформации. Относительным удлинением после разрыва δ называют отношение в про-центах прироста расчетной длины образца после разрыва к его начальной длине:

Относительное сужение образца после разрыва ψ определяется отно-шением абсолютного уменьшения площади поперечного сечения образца в процентах к начальной площади поперечного сечения:

Относительное удлинение δ и относительное сужение ψ характери-

где δ = D

При разложении правой части в ряд по степеням δ получим:

При малых изменениях δ условная и соответствующая ей действительная деформация практически совпадают. Так, при δ = 10%

Подобным образом определяем действительное сужение:

Любое увеличение длины относительно исходной базы образца вы-зовет соответствующее уменьшение диаметра базы образца.

Необходимость определения соответствующей действительной де-формации вытекает из факта, что она в любой заданный момент времени зависит от длины базы образца

Кроме того, возможно определение действительной деформации стержня, если рассмотреть полное изменение его длины независимо от того, была ли эта деформация за счет одноразового растяжения или набором последовательных приложений нагрузки, то есть

где

Пример: растяжение стержня в два приема.

а при сложении действительных деформаций (

Деформации безразмерные. Отношение абсолютной продольной деформации элемента к его начальной длине в направлении оси Х носит название относительной продольной деформацией:

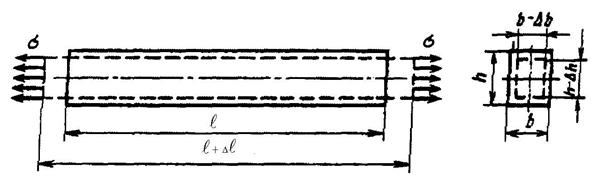

Отношение абсолютной поперечной деформации элемента к его начальному поперечному размеру носит название относительной попе-речной деформацией (рис.2.3):

Коэффициент Пуассона

Коэффициент поперечной деформации (коэффициент Пуассона) в пределах упругих деформаций:

μупр =

Полная деформация состоит из упругой и пластической:

За пределом упругости увеличение продольных пластических дефор-маций вызовет поперечную деформацию с коэффициентом 0,5, в то время как увеличение упругих деформаций продолжает вызывать поперечные деформации с коэффициентом μ. За пределом упругости поперечная де-формация определяется по формуле

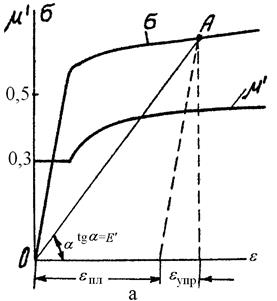

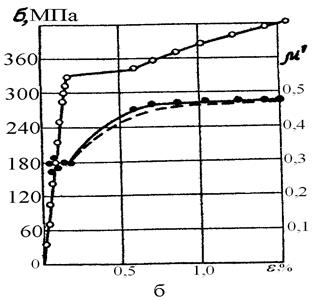

Так как коэффициент Пуассона за пределом упругости μ’ изменяет-ся по мере роста пластической деформации от μ до 0,5 (рис.2.4), то с рос-том пластической деформации отношение

Секущий модуль, являющийся по аналогии с модулем упругости от-ношением

Рисунок 2.4 – Диаграмма растяжения и графические зависимости коэффициента поперечной деформации от величины полной деформации

Закон неизменяемости объема металла при пластической деформации:

где

Испытание материалов и сварных соединений

Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

К основным механическим свойствам относят:

— прочность

— пластичность

— ударную вязкость

— твердость

Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

— испытания на растяжение;

— испытания на статический изгиб;

— испытания на ударный изгиб;

— измерение твердости.

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

Вид нагрузок:

| растяжение |  |

| сжатие |  |

| изгиб |  |

| кручение |  |

| срез |  |

Характер приложения нагрузки:

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины

Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

— предел текучести (σ т);

— предел прочности или временное сопротивление (σ в);

— относительное удлинение (δ);

— относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца. Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки. После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

Стандарт предусматривает образцы с надрезами трех видов:

образец U – образный с радиусом R = 1 мм (метод KCU);

образец V – образный с радиусом R = 0.25 мм (метод KCV);

образец I – образный с усталостной трещиной (метод КСТ).

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

— твердость по Бринеллю (единица твердости обозначается HB);

— твердость по Роквеллу (единица твердости обозначается HR);

— твердость по Виккерсу (единица твердости обозначается HV).

Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h). Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

— загиб до определенного угла;

— загиб вокруг оправки до параллельности сторон;

— загиб вплотную до соприкосновения сторон (сплющивание).

Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.

Образовательный портал

К механическим свойствам металлов относят их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. Такими свойствами являются прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

Деформации, которые исчезают после снятия нагрузки, при этом материал принимает первоначальную форму, называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения.

Виды деформаций металла в зависимости от направления действующей нагрузки:

а — сжатия, б — растяжения, в — изгиба, г — сдвига (среза), д — кручения

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок).

Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела. Напряжения, действующие вдоль оси образца, называют нормальными и обозначают буквой σ (сигма).

Нормальные напряжения определяются отношением сил, действующих вдоль оси детали или образца, к площади их поперечного сечения:

σ = P/F,

где σ — нормальное напряжение, Па (1 Па = H/м²; 1 кгс/см² = 10 5 Па);

P — сила, действующая вдоль оси образца, H;

F — площадь поперечного сечения образца, м².

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими и растягивающими.

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают буквой τ.

Под действием касательных напряжений происходит деформация среза.

Напряжения определяют при механических испытаниях образцов на специальных машинах. Эти напряжения используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформацией деталей.

Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба, которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью

поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения, например, когда у стяжных болтов

затягивают гайки.

Прочность — способность металлов или сплавов сопротивляться разрушению при действии внешних сил, вызывающих внутренние напряжения и деформации.

В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

Определение характеристик прочности при растяжении — наиболее важный и распространенный вид механических испытаний металлов. Испытывают образцы определенной формы и размеров на специальных разрывных машинах (ГОСТ 1497—73). Стандартный образец (рис. Стандартный образец для испытания на растяжение) закрепляют головками в машине и медленно нагружают с постоянной скоростью.

В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения.

При испытании производится автоматическая запись диаграммы растяжения, представляющей собой график изменения абсолютной длины образца в зависимости от приложенной нагрузки.

Определенные точки на диаграмме растяжения p, c, s, b отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Предел пропорциональности σ пц (точка p на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки P пц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце происходят только упругие деформации, т.е. образец после снятия нагрузки принимает свои первоначальные размеры. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости σ 0,05 (точка c на диаграмме растяжения) — это напряжение, при котором образец получает остаточное удлинение, равное 0,05% первоначальной длины образца.

Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести (точка s на диаграмме растяжения) — это напряжение, при котором остаточное

удлинение достигает заданного значения, обычно 0,2%, но иногда 0,1 или 0,3% и более при нагрузках Рt.

В соответствии с этим условный предел текучести обозначается σ 0,2, σ о,1, σ 0,3 и т. д.

Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения.

Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.

Условный предел прочности σ в (точка b на диаграмме растяжения) — это условное наибольшее напряжение, при котором происходит наибольшая равномерная по всей длине деформация образца.

После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке b начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки.

Предел прочности определяют по формуле:

σ в = Pв/Fo,

где σ в — предел прочности материала, Па;

Pв — нагрузка в точке b, H;

Fo — площадь поперечного сечения образца до испытания, м².

Характеристиками прочности пользуются при изготовлении деталей машин. Практическое значение пределов пропорциональности, упругости и текучести сводится к тому, чтобы определить численное значение напряжений, под действием которых могут работать детали машинах, не подвергаясь остаточной деформации (предел пропорциональности) или подвергаясь деформации на небольшую допустимую величину σ 0,о5, σ о,2 и т. д.

Пластичность — способность металлов сохранять изменение формы, вызванное действием деформирующих сил после того, как силы сняты.

Пластические свойства испытываемого образца металла определяют при испытаниях на растяжение. Под действием нагрузки образцы удлиняются, при этом поперечное сечение их соответственно уменьшается. Чем больше удлиняется образец при испытании, тем более пластичен материал. Характеристиками пластичности материалов служат относительное удлинение и относительное сужение образцов.

Относительным удлинением называется отношение приращения длины образца после разрыва к его перво-

начальной длине.

Относительное удлинение δ (дельта) выражают в процентах и вычисляют по формуле:

δ = [ (l1 — l0)/l0 ] • 100%

где l1 — длина образца после разрыва, м;

l0 — длина образца до начала испытания, м.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к площади поперечного сечения образца до начала испытания.

Относительное сужение ψ (пси) выражают в процентах и вычисляют по формуле

ψ = [ (F0 — F1)/F0 ] • 100%

где F0 — площадь поперечного сечения образца до начала испытания, м²;

F1 — площадь поперечного сечения образца после разрыва, м².

Твердость — сопротивление поверхностных слоев материала местным деформациям.

Твердость обычно оценивается сопротивлением вдавливанию в поверхность металла индикатора из более твердого материала.

Измерение твердости металлов и сплавов как метод щенки их механических свойств широко используется в технике.

По твердости судят о других свойствах металла и сплава. Например, для многих сплавов, чем выше твердость, тем больше прочность на растяжение, выше износостойкость; как правило, сплавы с меньшей твердостью легче обрабатываются резанием.

Твердость определяют непосредственно на деталях без их разрушения. Поэтому испытание на твердость является незаменимым производственным методом оценки механических свойств материалов.

На практике в зависимости от используемого прибора твердость определяют двумя способами. Если твердость исследуемого материала меньше, чем твердость закаленной стали, то используют твердомер шариковый — ТШ, если твердость исследуемого материала больше, чем твердость закаленной стали, то пользуются твердомером конусным — ТК.

При определении твердости по Бринеллю на приборах ТШ (ГОСТ 9012—59) стальной закаленный шарик диаметром D (2,5; 5 или 10 мм) вдавливают в испытуемый металл под действием нагрузки P в течение определенного времени.

После удаления нагрузки на поверхности испытуемого металла остается отпечаток.

Измерив под микроскопом диаметр отпечатка а, по таблицам стандарта определяют твердость металла.

Отношение приложенной к шарику нагрузки (кгс) к площади поверхности отпечатка шарика (мм²) называется числом твердости по Бринеллю и обозначается HB.

Если на шарик диаметром 0-10 мм действует нагрузка Р=3000 кгс в течение 10 с, то определяемое по таблицам число твердости по Бринеллю записывают так: HВ400, HВ250, HВ500 и т. д.

При других условиях испытания к обозначению НВ добавляют цифры, характеризующие диаметр шарика (мм), нагрузку (кгс) и продолжительность выдержки (с).

Например, HВ5/750/30—350 обозначает, что число твердости по Бринеллю равно 350 при испытании вдавливанием шарика диаметром D = 5 мм под нагрузкой Р = 750 кгс в течение t = 30 с.

При определении твердости по Роквеллу на приборах ТК (ГОСТ 9013—59) алмазный конус с углом при вершине 120° вдавливают в испытуемый металл сначала под действием предварительной нагрузки Р0, равной

10 кгс, которая не снимается до конца испытания.

Под нагрузкой Р0 алмазный конус вдавливается на глубину h0. Затем к предварительной нагрузке добавляется основная нагрузка Р1, равная 140 или 50 кгс — для очень твердых и хрупких материалов. Алмазный конус вдавливается на глубину h1. Через 1 — 3 с, после того как стрелка прибора замедлит свое движение, основную нагрузку снимают. Стрелка прибора показывает на шкале твердость металла в условных единицах.

За условную единицу твердости по Роквеллу принимается глубина вдавливания алмазного конуса на величину 0,002 мм ≈ h0. Все шкалы прибора отградуированы в безразмерных условных единицах твердости.

Твердость, определяемая на приборах ТК. методом вдавливания алмазного конуса, называется твердостью по Роквеллу и обозначается НR. Отсчет твердости ведут по двум шкалам в зависимости от применяемой общей нагрузки Р.

Если Р = Р0 + Р1= 10 + 140= 150 кгс, то отсчет твердости ведут по шкале С и твердость обозначают НРС, если Р = Ро+Р1 = 10+50 = 60 кгс, то отсчет твердости ведут также по шкале С, но твердость обозначают НРА.

Если необходимо измерить твердость по Роквеллу мягких материалов, то алмазный конус заменяют шариком диаметром 1,6 мм. Основная нагрузка Р1 = 90 кгс, значит, общая нагрузка Р = Р0 + Р1 = 10 + 90 = 100 кгс.

Отсчет твердости ведут по специальной шкале B, а твердость обозначают НRB.

Твердость по Роквеллу НR записывают таким образом:

HRC65, HRB30, HRA80 и т. д., где цифры обозначают твердость, а буквы А, С, В — соответствующую шкалу.

Ударная вязкость — способность металлов сопротивляться действию ударных нагрузок. При ударных нагрузках напряжения, возникающие в металле, действуют мгновенно, поэтому их трудно определить. Ударную вязкость определяют работой, затраченной на излом образца.

Для определения ударной вязкости при нормальной температуре (ГОСТ 9454—78) предусмотрено 20 типоразмеров образцов квадратного и прямоугольного сечения. Чаще применяют образцы квадратного сечения 10 х 10 мм длиной 55 мм с концентратором (надрезанные с одной стороны посередине длины на глубину 2 мм).

Образец 1 стандартной формы

укладывают горизонтально в специальный шаблон маятникового копра, обеспечиваюший установку надреза образца строго в середине пролета между опорами 3. Маятник 2 копра закрепляется в исходном верхнем положении на высоте H.

Работа, затраченная на разрушение образца, определяется разностью потенциальных энергий маятника в начальный (после подъема на угол α) и конечный моменты испытания (после взлета на угол β) и выражается формулой:

k = P (H — h)

k — работа, затраченная на разрушение образца, Дж (кгс · м)

Р — вес маятника, кгс

H и h — высоты подъема и взлета маятника, м

Основную характеристику при испытании на ударную вязкость — определяют по формуле:

kcu = k/So

kc — ударная вязкость, Дж/м² (1 Дж/м² ≈ 0,1 кгс · м/см²)

u — форма концентратора

So — площадь поперечного сечения образца в месте надреза до испытания, м²

Многие детали машин и конструкции во время работы подвергаются ударным нагрузкам, действие которых на детали происходит мгновенно. В результате изменяются условия, при которых работают такие детали.

Ударные нагрузки испытывают инструменты типа штампов. некоторые зубчатые передачи и т.д.

Усталость — разрушение металлов под действием многократных повторно-переменных (циклических) нагрузок, при напряжениях меньших предела прочности на растяжение.

В условиях действия повторно-переменных нагрузок в работающих деталях образуются и развиваются трещины, которые приводят к полному разрушению деталей. Подобное разрушение опасно тем, что может происходить под действием напряжений, намного меньших пределов прочности и текучести.

Свойство противостоять усталости называется выносливостью. Сопротивление усталости характеризуется пределом выносливости, т. е. наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз.

Под действием повторно-переменных нагрузок работают коленчатые валы двигателей, многие детали машин — валы, шатуны, пальцы, шестерни и т. д.

Цель испытаний на усталость (ГОСТ 2860-65) — количественная оценка способности материала (образца) работать при повторно-переменных нагрузках без разрушения.

Цикл напряжений — совокупность переменных значений напряжении за один перепад их изменения. Заданное число циклов нагружения при испытании называют базой испытания. Обычно база испытания составляет 10 8 циклов нагружения. Если материал выдержал базовое число циклов без разрушения, то он хорошо противостоит усталости и деталь из этого материала будет работать надежно.

Ползучесть — способность металлов и сплавов медленно и непрерывно пластически деформироваться под действием постоянной, длительно действующей нагрузки.

Изделия из металлов и сплавов, работающие при повышенных или высоких температурах, обладают меньшей прочностью. При эксплуатации любой материал под действием постоянной нагрузки (напряжения) может в определенных условиях прогрессивно деформироваться с течением времени.

Испытания на ползучесть при растяжении (ГОСТ 3248-60) заключаются в том, что испытуемый образец в течение длительного времени подвергается действию постоянного растягивающего усилия при постоянной высокой температуре.

В результате испытания определяют предел ползучести металла, т. е. наибольшее растягивающее напряжение, при котором скорость ползучести или относительное удлинение за определенный промежуток времени достигает заданной величины.

Если задаются скоростью ползучести, то предел ползучести обозначают σνп,

где νп — заданная скорость ползучести, %/ч; t — температура испытания, °С.

Если задаются относительным удлинением, то в обозначении предела ползучести используют три индекса:

температуру испытания t, °С

относительное удлинение σ, %

продолжительность испытания τ, ч

Например,