что такое охватывающая поверхность и охватываемая

Mse-Online.Ru

Понятия теории допусков

Поверхности двух деталей (охватывающая и охватываемая), по которым происходит их соединение при оборке, называют сопрягаемыми. У гладких цилиндрических и конических сопряжений охватывающую поверхность называют отверстием, а охватываемую — валом. Сопряженные детали (вал и отверстие) имеют общий номинальный размер (d) соединения.

Номинальный размер устанавливают расчетами или выбирают но конструктивным соображениям и округляют до ближайшего размера из рядов нормальных диаметров и длин, предусмотренных ГОСТ.

Использование номинальных размеров, округленных до нормальных, имеет большое значение — оно ведет к снижению себестоимости продукции, так как сокращаются разновидности применяемого режущего и измерительного инструмента.

В процессе изготовления детали любой размер ее может быть выполнен с различной точностью

Действительный размер — это размер обработаной детали, полученный в результате измерения с допустимой погрешностью. Действительный размер обычно отличается от номинального из-за неизбежных погрешностей изготовления и измерения детали. Он бывает больше или меньше номинального размера.

Для обеспечения взаимозаменяемости действительные размеры деталей ограничивают предельными размерами.

Предельными размерами называются два размера, между которыми должен находиться действительный размер. Больший из них называется наибольшим предельным размером dmax, а меньший — наименьшим предельным размером dmin.

Предельные размеры в таблицах стандартов заданы величинами отклонений (верхним и нижним) от номинального размера.

Верхним предельным отклонением (ВО) называется алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижним предельным отклонением (НО) называется алгебраическая разность между наименьшим предельным и номинальным размерами.

Отклонение будет положительным, если размер больше номинального, если размер меньше номинального — отрицательным.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами (или между верхним и нижним предельными отклонениями). Допуск размера — всегда положительная величина.

При графическом изображении допусков отклонения размеров откладывают от нулевой линии, которая соответствует номинальному размеру, положительные отклонения — вверх, а отрицательные — вниз.

Интервал значений размеров, ограниченный предельными размерами, называется полем допуска. Годными являются все детали, размеры которых укладываются в поле допуска.

Что такое охватывающая поверхность и охватываемая

Колчков В.И. ВЗАИМОЗАМЕНЯЕМОСТЬ и НОРМИРОВАНИЕ ТОЧНОСТИ. М.: Учебное пособие, 2009

2.2. Допуски и посадки (Подробнее ЗДЕСЬ)

Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С уменьшением допуска качество изделий, как правило, улучшается, но стоимость производства увеличивается.

Для наглядного представления размеров, предельных отклонений и допусков, а также характера соединений используют графическое, схематическое изображение полей допусков, располагаемых относительно нулевой линии (рис.2.1).

Рис. 2.1 Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия

положительны, отклонения вала отрицательны)

В готовых изделиях детали в большинстве случаев сопрягаются по своим формообразующим поверхностям, образуя соединения. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называются сопрягаемыми поверхностями.Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей.

В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.

По степени свободы взаимного перемещения деталей различают следующие соединения:

В каждую из групп входит много разновидностей соединений, имеющих свои конструктивные особенности и свою область применения. В зависимости от эксплуатационных требований сборку соединений осуществляют с различными посадками.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Посадка характеризует большую или меньшую свободу относительного перемещения или степень сопротивления взаимному смещению соединяемых деталей. Тип посадки определяется величиной и взаимным расположением полей допусков отверстия и вала. Номинальный размер отверстия и вала, составляющих соединение является общим и называется номинальным размером посадки.

Что такое охватывающая поверхность и охватываемая

Limits and fits. Basic definitions

Дата введения 1963-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 26.03.62

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.80 N 3626

5. ИЗДАНИЕ с Изменениями N 2, 3, утвержденными в мае 1970 г., июле 1980 г., (ИУС 5-70, 9-80)

1. Настоящий стандарт распространяется на гладкие цилиндрические соединения и плоские соединения с параллельными плоскостями* и устанавливает основные определения для системы допусков и посадок ОСТ, определяемой следующими стандартами: ГОСТ 11472, ГОСТ 8809, ГОСТ 3047, ОСТ НКМ 1011, ОСТ НКМ 1041, ОСТ 1012, ОСТ 1042, ОСТ 1043, ОСТ 1044, ОСТ НКМ 1016, ОСТ 1013, ОСТ 1069, ОСТ НКМ 1017, ОСТ 1014, ОСТ 1015, ОСТ НКМ 1021, ОСТ 1022, ОСТ 1142, ОСТ 1143, ОСТ НКМ 1026, ОСТ 1023, ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025, ОСТ 1010, ГОСТ 2689, ГОСТ 11710.

* Применение стандарта для вновь разрабатываемых изделий не допускается.

1. Предельные отклонения и допуски, устанавливаемые стандартами на допуски и посадки, относятся к деталям, размеры которых определены при нормальной температуре 20 °С по ГОСТ 9249.

(Измененная редакция, Изм. N 3).

Примечание. Названия «отверстие» и «вал» условно применимы также и к другим охватывающим и охватываемым поверхностям.

3. Номинальным размером называется основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

2. Номинальные размеры должны выбираться по ГОСТ 6636.

4. Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Примечание. Предельными размерами ограничиваются действительные размеры годных деталей, полученные измерением с допустимой погрешностью. Случаи, когда предельными размерами должны ограничиваться действительные размеры с учетом погрешностей измерения, следует оговаривать особо.

6. Отклонением размера называется алгебраическая разность между размером и его номинальным значением. Отклонение является положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами.

7. Допуском размера называется разность между наибольшим и наименьшим предельными размерами.

9. Полем допуска называется интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера. На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям.

10. Размеры поверхности считаются находящимися в поле допуска, если в поле допуска находятся как измеренные двухточечным методом размеры проверяемой детали в любом месте поверхности, так и размеры геометрически правильного прототипа сопрягаемой детали, плотно (без зазора и натяга) сопрягающегося с проверяемой деталью.

Случаи, когда допускаются отступления от этого правила, должны быть оговорены особо.

Примечание. Приведенное в п.10 правило не предопределяет методику контроля.

11. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

12. Зазором называется положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Натягом называется положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

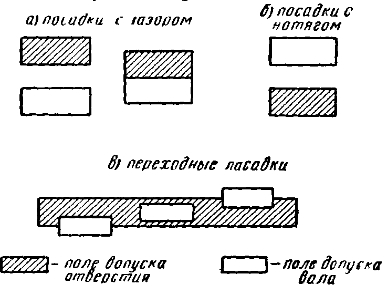

13. Посадки подразделяются на три группы:

а) посадки с зазором, при которых обеспечивается зазор в соединении;

б) посадки с натягом, при которых обеспечивается натяг в соединении;

в) переходные посадки, при которых возможно получение как натягов, так и зазоров.

Деление посадок по группам в стандартах на допуски и посадки производится в зависимости от взаимного расположения полей допусков отверстия и вала. К посадкам с зазором относятся посадки, в которых поле допуска отверстия расположено над полем допуска вала, в том числе и «скользящие» посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

К посадкам с натягом относятся посадки, в которых поле допуска вала расположено над полем допуска отверстия. К переходным посадкам относятся посадки, в которых поля допусков отверстия и вала перекрываются (черт.2).

14. Наибольшим и наименьшим зазором (или натягом) называются два предельных значения, между которыми должен находиться зазор (или натяг).

15. Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом).

В переходных посадках допуск посадки равен алгебраической разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

16. Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (черт.3). Во всех стандартных посадках системы отверстия нижнее отклонение отверстий равно нулю. Такое отверстие называется основным отверстием.

§ 6. Посадки, зазоры и натяги

В соединении двух деталей, входящих одна в другую, различают внешнюю охватывающую и внутреннюю охватываемую поверхности соединения. Если охватывающая и охватываемая поверхности соединения являются круглыми, цилиндрическими поверхностями, то соединение называется гладким цилиндрическим. Если охватывающая и охватываемая поверхности образованы двумя параллельными плоскостями каждая, то соединение называется плоским с параллельными плоскостями.

У цилиндрических соединений охватывающую поверхность обычно называют отверстием, а охватываемую — валом. Названия «отверстие» и «вал» условно применимы также и к другим охватывающим и охватываемым поверхностям.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

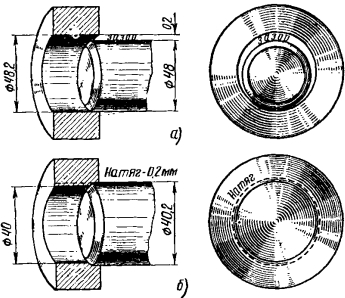

Зазором называется положительная разность между диаметрами отверстия и вала (при условии диаметр отверстия больше диаметра вала), создающая свободу относительного движения сопрягаемых деталей (рис. 75, а).

Рис. 75. Соединения деталей:

а — зазоры, б — натяги

Натягом называется отрицательная разность между диаметром вала и отверстия до сборки деталей (размер вала больше размера отверстия), характеризующая степень неподвижности соединения сопрягаемых деталей (рис. 75, б).

В связи с тем, что размеры охватываемой и охватывающей поверхности деталей могут быть больше или меньше номинального размера, зазоры и натяги могут быть наибольшими и наименьшими.

Самый большой зазор получится в том случае, если соединить между собой втулку (отверстие), имеющую самый большой диаметр, с валом наименьшего диаметра. Наибольшим зазором называется положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала.

Самый малый зазор получится в том случае, если соединить втулку с самым малым диаметром с валом самого большого диаметра. Следовательно, наименьшим зазором называется положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

Средний зазор — это среднее арифметическое между наибольшим и наименьшим зазорами.

Самый большой натяг получится в том случае, если соединить вал, имеющий самый большой диаметр, с отверстием наименьшего диаметра. Следовательно, наибольшим натягом называется отрицательная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия.

Самый малый натяг получится в том случае, если соединить вал, имеющий самый малый диаметр, и втулку наибольшего диаметра. Таким образом, наименьшим натягом называется отрицательная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия.

Средний натяг — это среднее арифметическое между наибольшим и наименьшим натягами.

Рис. 76. Посадки:

а — с зазором (подвижные), б — с натягом (неподвижные), в — переходные

К посадкам с зазором относятся посадки, у которых поле допуска отверстия расположено над допуском вала, в том числе и скользящие посадки, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Посадки с зазором применяются тогда, когда детали в сопряжении должны свободно перемещаться одна относительно другой.

К посадкам с натягом относятся посадки, у которых поле допуска вала расположено над полем допуска отверстия.

К переходным посадкам относятся посадки, у которых поля допусков отверстия и вала перекрываются.

Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом).

В переходных посадках допуск посадки равен алгебраической разности между наибольшим и наименьшим натягами или сумме шего зазора.

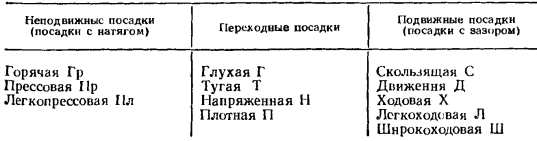

Каждой посадке дано название и соответствующее обозначение (табл. 1).

Таблица 1

Виды посадок

Посадки неподвижные характеризуются наличием гарантированного натяга, т. е. при этих посадках наименьший натяг больше нуля. Следовательно, для получения неподвижной посадки необходимо, чтобы диаметр сопрягаемого вала был больше диаметра сопрягаемого отверстия.

Горячая посадка (Гр) применяется в соединениях, которые никогда не должны разбираться, например бандажи железнодорожных колес, стяжные кольца и др. Для получения такой посадки деталь с отверстием нагревается до температуры 400—500° С, после чего производится насадка на вал.

Прессовая посадка (Пр) применяется для прочного соединения деталей. Эта посадка осуществляется под значительным усилием гидравлического или механического пресса или специального приспособления. Примером такой посадки может служить посадка втулок, зубчатых колес, шкивов и пр.

Легкопрессовая посадка (Пл) применяется в тех случаях, когда требуется возможно более прочное соединение, и в то же время недопустима сильная запрессовка из-за ненадежности материала или из-за опасения деформировать детали. Такая посадка осуществляется под легким давлением пресса.

Переходные посадки не гарантируют натяга или зазора, т. е. одна пара деталей, соединенных с одной из переходных посадок, может иметь натяг, а другая пара, сопряженная с такой же посадкой, зазор. Чтобы повысить степень неподвижности деталей, соединенных с переходными посадками, применяется дополнительное крепление винтами, штифтами и т. п. Чаще всего эти посадки применяются при необходимости обеспечить соосность, т. е. совпадение осевых линий двух деталей, например вала и втулки.

Глухая посадка (Г) применяется для соединения деталей, которые при всех условиях работы должны быть связаны прочно и могут быть собраны или разобраны при значительном давлении. При таком соединении детали дополнительно крепят шпонками, стопорными винтами, например зубчатые колеса, которые вследствие износа нужно заменить, планшайбы на шпинделях токарных станков, неразрезные подшипниковые втулки, золотниковые и круглые втулки и пр. Осуществляется эта посадка сильными ударами молотка.

Тугая посадка (Т) применяется для часто разбираемых соединений, детали которых должны прочно соединяться и могут быть собраны или разобраны со значительным усилием.

Напряженная посадка (Н) применяется для соединения таких деталей, которые при работе должны сохранять свое относительное положение и могут быть собраны или разобраны без значительных усилий с помощью ручного молотка или съемника. Чтобы соединенные с такой посадкой детали не проворачивались и не сдвигались, их закрепляют шпонками или стопорными винтами. Эта посадка, осуществляемая ударами молотка, применяется для соединения зубчатых колес, часто сменяющихся втулок подшипников, которые при разборке машин вынимаются, подшипников качения на валах, шкивах, сальниковых втулок, маховиков на кривошипных и иных валах, фланцах и т. п.

Плотная посадка (П) применяется для соединения таких деталей, которые собирают или разбирают вручную или же при помощи деревянного молотка. С такой посадкой соединяются детали, требующие точной центровки: поршневые штоки, эксцентрики на валах, ручных маховичках, шпинделях, сменных зубчатых колесах, установочных кольцах и т. п.

Подвижные посадки характеризуются наличием гарантированного зазора, т. е. при этих посадках наименьший зазор больше нуля; применяются для свободных соединений, т. е. когда между валом и отверстием должен быть зазор.

Скользящая посадка (С) применяется для соединения деталей, которые при наличии смазки могут перемещаться относительно друг друга от руки, но имеют точное направление.

С такой посадкой соединяются сменные зубчатые колеса на станках, фрезы на оправках, шпиндели на задних бабках токарных станков, различные золотники в приборах регулирования и распределения, шариковые подшипники в корпусах машин. Соединения со скользящей посадкой должны иметь самый малый зазор.

Посадка движения (Д) является самой точной из подвижных посадок; она применяется для соединения деталей с небольшим, но определенным зазором, например, подшипников, шпинделей сверлильных станков, ползунов долбежных станков, передвижных зубчатых колес и т. д.

Наружные кольца шариковых и роликовых подшипников могут устанавливаться в корпус также с посадкой движения.

Посадка ходовая (X) применяется для соединения деталей, которые должны перемещаться одна в другой с более заметным зазором, чем при посадке движения. Ходовая посадка широко распространена в тракторостроении и комбайностроении. Шейки коленчатых валов в подшипниках, поршни в цилиндрах, звездочка контрпривода комбайна на валу и многие другие сопряжения имеют ходовые посадки.

Легкоходовая посадка (Л) применяется для соединения деталей, которые должны перемещаться с большим зазором одна в другой, например длинных валов в подшипниках скольжения.

Легкоходовую посадку имеют также многие детали масляных насосов, например палец во втулке ведомого зубчатого колеса, валик во втулке маслонасоса, валик привода маслонасоса во втулке кронштейна и др.

Широкоходовая посадка (Ш) является самой свободной и имеет самый большой зазор. Предназначена для соединения деталей, которые должны свободно перемещаться одна относительно другой, например подшипники в сельскохозяйственных машинах.

Широкоходовая посадка применяется также в особых случаях, например для соединения деталей, которые при работе нагреваются до значительных температур. Широкоходовую посадку имеют стержни клапанов в направляющих втулках.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь(поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтентребуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкойназывается характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время ихработы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

Неподвижные посадки Подвижные посадка

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

ПосадкиГ, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

Номинальные и действительные размеры.Размеры деталеймашин устанавливаются конструктором, проектирующим данную машину (или деталь), который исходит из самых разнообразных требований. Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Выше мы видели, что по ряду причин невозможно обработать какую-либо деталь так, чтобы размеры ее, получившиеся после обработки, точно совпали с номинальными.

Размеры, полученные после обработки, условились называть действительными.Таким образом, действительный размер детали есть тот размер, который установлен путем измерения.

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаютсяравными между собой, а колеблются в некоторых пределах.

Предельныминазываются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером.

Требуемый характер сопряжения двух деталей создается, очевидно, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

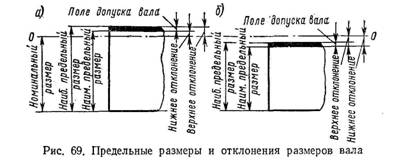

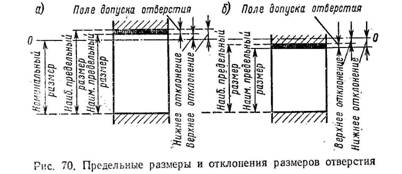

В зависимости от характера посадки наибольший и наименьшийпредельные размеры вала могут быть больше (рис. 69, а) или меньше(рис. 69, б) его номинального размера. Точно так же наибольший инаименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия иливала по разные стороны от номинального.

На рис. 69 и 70 цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Предельные отклонения. Алгебраическую разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением.

Алгебраическую разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением.

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю, как и действительные.

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (—), если отклонение отрицательное.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Так, например, если наибольший предельный размер вала 65, 040 мм, а наименьший — 65, 020 мм, то допуск в данном случае равен 65, 040 — 65, 020 = 0, 020 мм.

На рис. 69 и 70 допуски (на графиках они называются полями допусков) показаны жирными линиями. Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Величины отклонений и допусков в разных таблицах допускови посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0, 001 мм и обозначается сокращенно мкм.

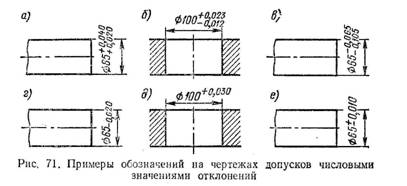

Обозначения допусков на чертежах числовыми величинами отклонений. Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм. Примеры простановки отклонений на чертежах показаны на рис. 71, а—е.

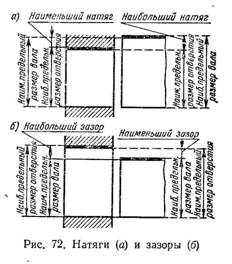

Натяги и зазоры. Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 72, а) илизазора (рис. 72, б)между данными деталями.

Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 72, а).

Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала).

В зависимости от соотношения предельных размеров отверстияи вала определяются наибольший и наименьший зазоры (рис. 72, б).

Система отверстия и система вала.Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системойотверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

Такое отверстие называется основным отверстием. Из рисункавидно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых преельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 73, б, из которого видно, что при одном и том же номинальном размере(диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала. Области применения этих систем. Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнениис системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может бытьвыполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности. В нашем машиностроении для диаметров от 1 до 500 мм применяются следующие классы точности: 1-й, 2, 2а, 3, За, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В1 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности. 2-й класс является основным, и в нем применяются все посадки, перечисленные на стр. 94, за исключением прессовой третьей(ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1).Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно: прессовая вторая (Пp21), прессовая первая (Пр11), глухая (Г1), тугая (Т1), напряженная (Н1), плотная (П1), скользящая (Cj), движения (Д1 )и ходовая (Xj).

В 3-м классе установлено шесть посадок: прессовая третья (Пр33), прессовая вторая (Ilp2s), прессовая первая (Пр13), скользящая (С, ), ходовая (Х3) и широкоходовая (Ш3).

4-й класс содержит четыре посадки: скользящую (С4), ходовую (Х4), легкоходовую(Л4) и широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки — скользящая (С5) и ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни а системе вала. Любое отверстие в этих классах обозначается соответственноА7, А8 или А9, а любой вал — В7, В8 или В9.

Пример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис, 74.

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именнотакой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и сборочных единиц (узлов).